CFRPの成形方法について概要や工程を詳しく解説

CFRPの成形方法には、オートクレーブ成形、RTM成形、プレス成形、SMC、シートワインディング成形、引抜き成形、射出成形といった様々な成形方法があります。樹脂の種類や中間基材、形状、コスト、数量、品質など、製品に求められる要求特性によって、最適な成形方法を選定する必要があり、設計段階で成形方法を含めた計画を立てることが重要です。CFRPの持っている特性を十分に引き出し、安定した品質を保つため、成形方法の特長や工程を十分に理解する必要があります。

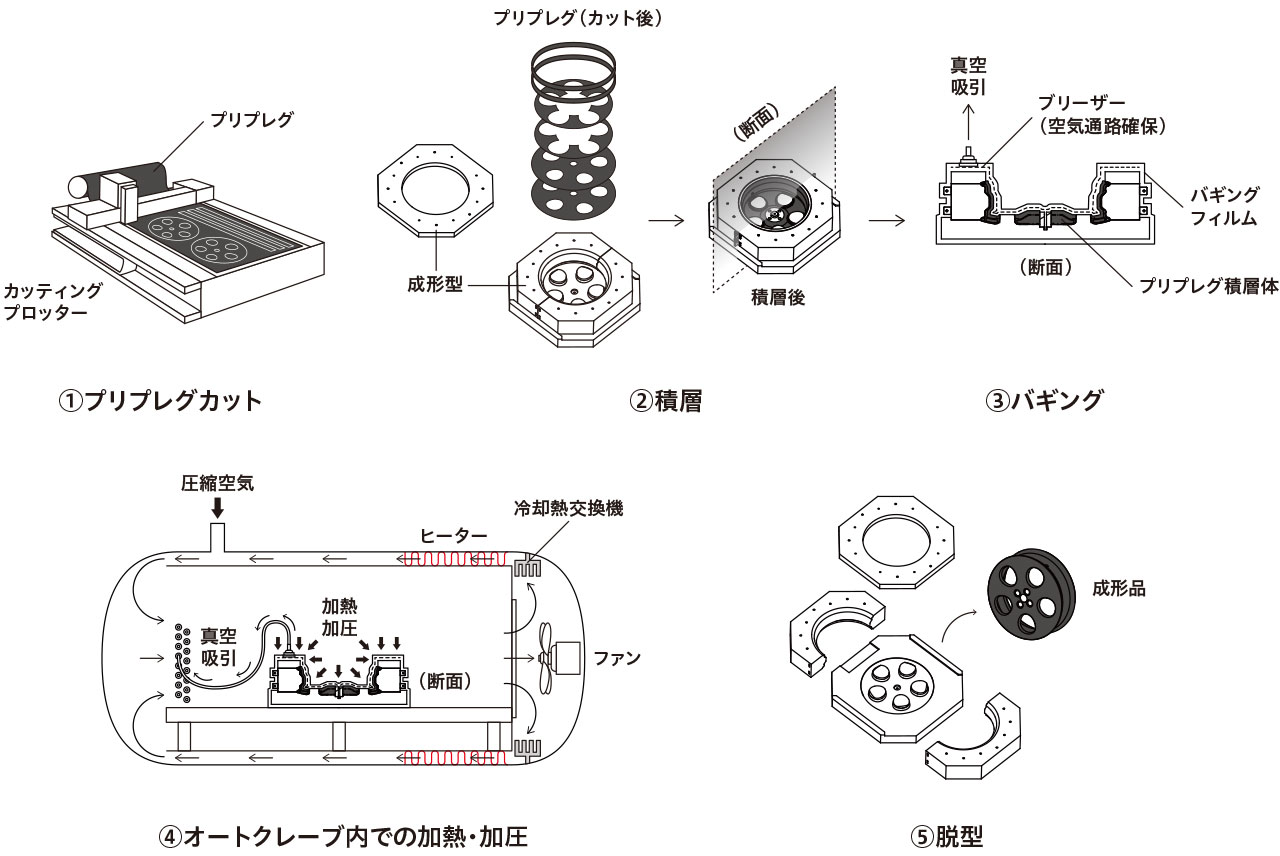

オートクレーブ(圧力容器)を用いて、強化材となる炭素繊維に樹脂が含侵されたプリプレグと呼ばれるシート状の中間材料を使用し、加熱・加圧・真空引きをしながら樹脂を硬化させる成形法。

所定の形状にカットしたプリプレグを、設計された所定の位置/方向に必要枚数を積層します。その際に層間に空気が残らないようにすることがポイントです。そのため、フィルムバックで覆い、内包された空気を吸引、かつ、フィルム内を真空化状態とすることで積層したプリプレグの型への密着性を高めます。その後、オートクレーブ内で加熱・加圧しながら、真空吸引を継続し、成形品の中から空洞(ボイド)を極力取り除くことにより、高品位な成形品が得られます。オートクレーブでは昇温/降温含めて約1~8時間程度の時間を必要とし、製造コストが高くつきますが、材料、形状など設計の自由度が高く、CFRPの特長や性能を最も引き出しやすい製法と言えます。

RTM(レジン・トランスファー・モールディング:樹脂注入)成形

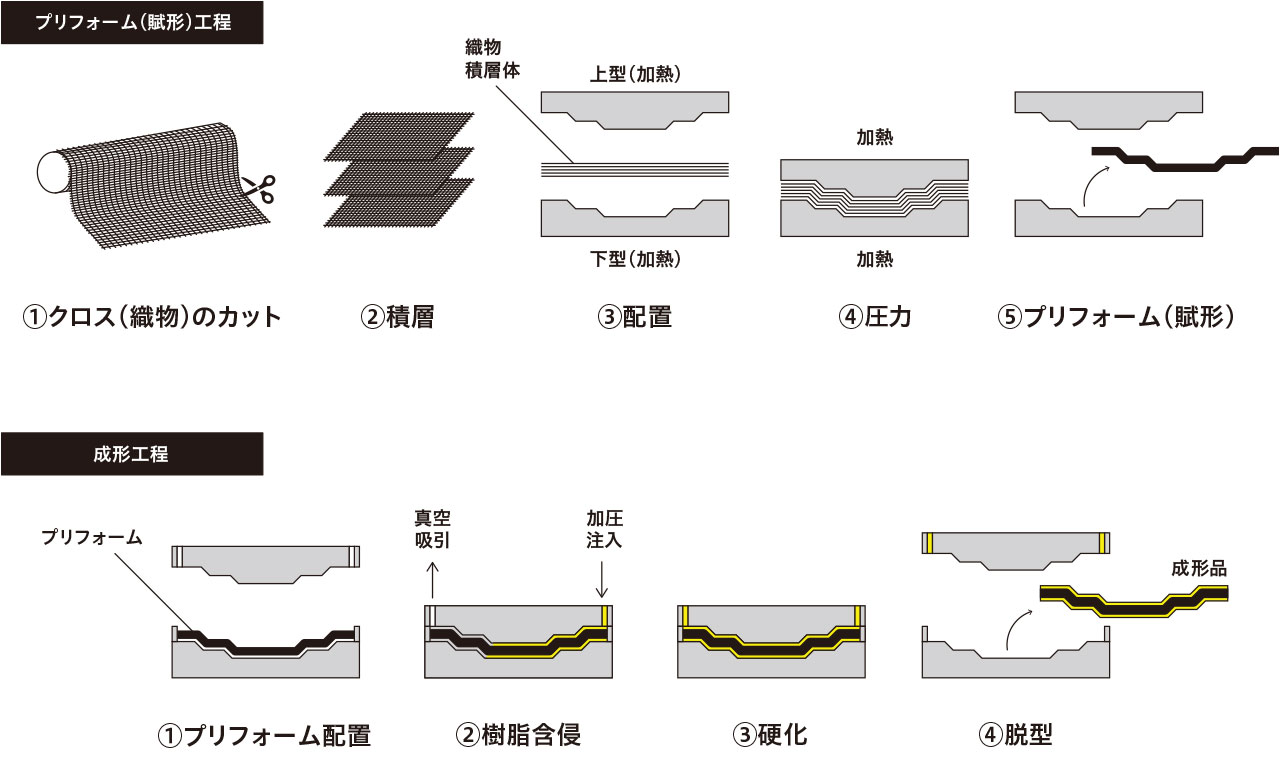

強化材となる炭素繊維の基材(織物などの中間基材)を金型内に設置した後、樹脂を注入して硬化させる成形法。

炭素繊維の織物を所定の形状に裁断し、設計された位置/方向に必要量を配置して、製品形状に予備賦形された状態のプリフォームと呼ばれる中間基材を、雄雌一体の金型内へ配置し、樹脂と硬化剤を混合しながら高い圧力で金型内へ注入します。繊維間に樹脂を流して型内に樹脂を充填させながら加熱し、硬化させ成形品を得ます。プリプレグを使用したオートクレーブ成形品に比べ樹脂の使用量が多くなる傾向になります。

比較的安定した品質が得やすく、金型を使用することもあり量産に適した成形法で中規模程度の生産量に向いています。面形状など比較的シンプルなな形状(自動車のフードやルーフといった外板など)に採用されています。

また、RTM成形の一種ですが、樹脂の注入方法が異なるVaRTM(バキュームアシスト)成形などがあります。

VaRTM(バキューム・アシスト・レジン・トランスファー・モールディング:真空補助樹脂注入)成形

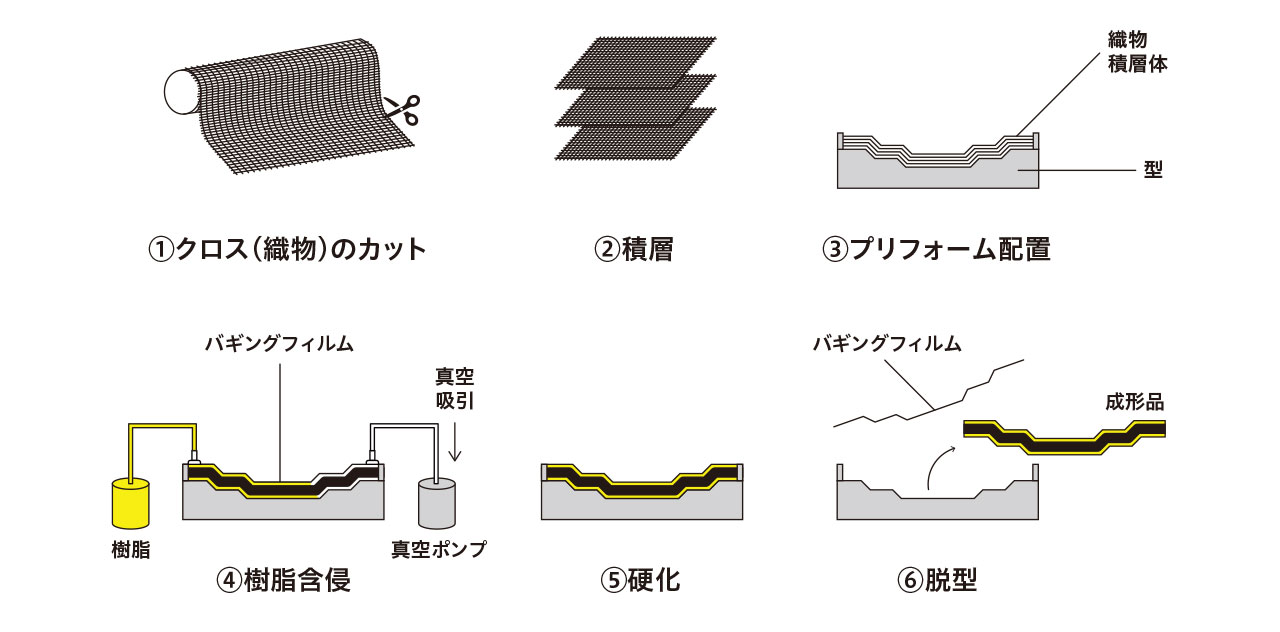

VaRTM(Vacuum assisted Resin Transfer Molding)とは、上型を使わず下型だけを使用し、上面はフィルムバックで覆い、圧力ではなく真空吸引の力を利用して樹脂を含侵させる成形法。

真空引きを利用することにより上型を無くすことができ、また型に負荷される力も減るため、金属ではない樹脂製や木工製の型の使用が可能になり型自体が安価に出来るメリットがあります。また、型の製作期間も短縮することが可能となります。結果的に型が軽くなるため、型の取り扱いも楽になり、このことが、RTM成形法より、大きいサイズの成形品に適用できる理由となっています。

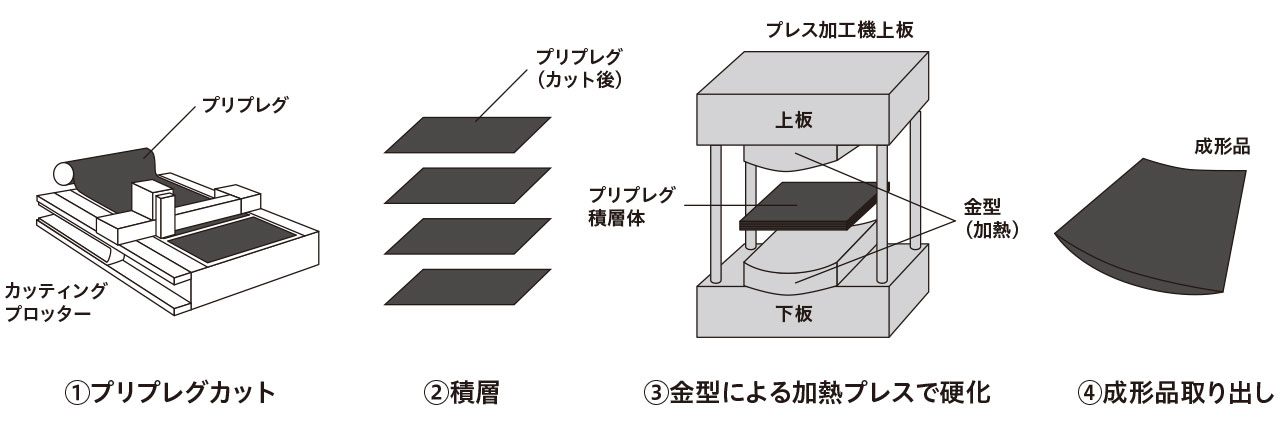

プレス成形

あらかじめ加熱しておいた金型にプリプレグやSMC基材、BMC基材等の中間基材を入れ、プレス機によって加圧しながら硬化させる成形法。

金型を使用するため、比較的寸法精度の高い成形品を得ることができます。また、成形時に昇温、降温を行わないため、オートクレーブ成形などに比べ、成形サイクルを短縮することが可能です。ただし、プレス機を使用するため、成形品の形状が設計制約されることが多いです。

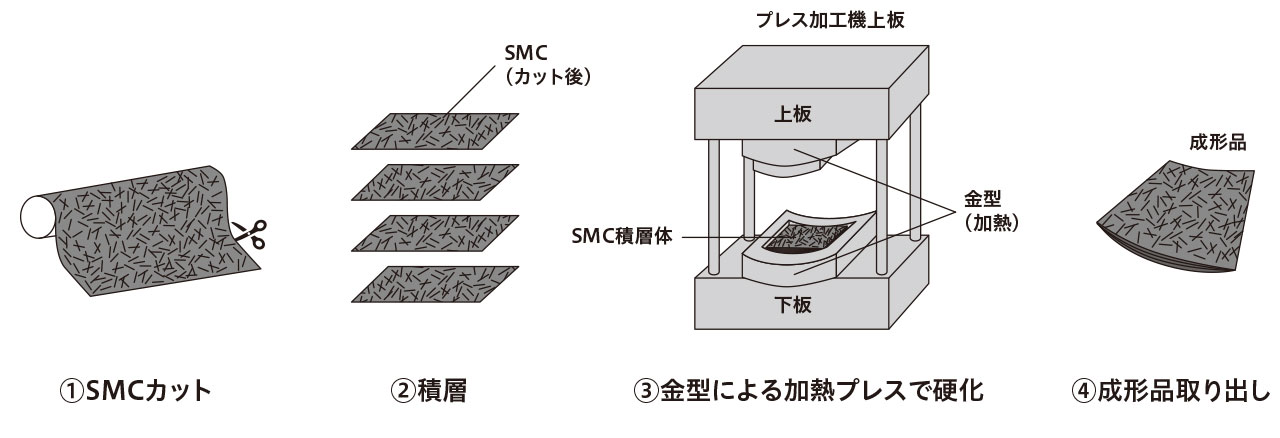

SMC(シート・モールディング・コンパウンド)成形

SMC(シート・モールディング・コンパウンド)とは、シート状に重ねられたSMC基材を金型内に配置してプレス機によって加圧流動させる成形方法。

SMC基材は、強化材となる炭素繊維を長さ10~50mm程に裁断し、樹脂、硬化剤、内部離型剤などを混合した樹脂ペーストに含浸させ、さらに加熱し増粘させたシート状の中間基材です。SMC成形は、そのSMCシートを、裁断、計量して、金型にチャージして、さらに加圧加熱し硬化させ成形品を得る成形法です。

成形サイクルが短く大量生産に適しており、基材を流動させることでリブ、ボス、インサート、ネジ等の同時成形が可能です。だだし、強化材を裁断して使用することから、他の成形方法に比べ、剛性、強度など物性が低く、強化繊維となる炭素繊維の優位性を完全に発現させることはできません。

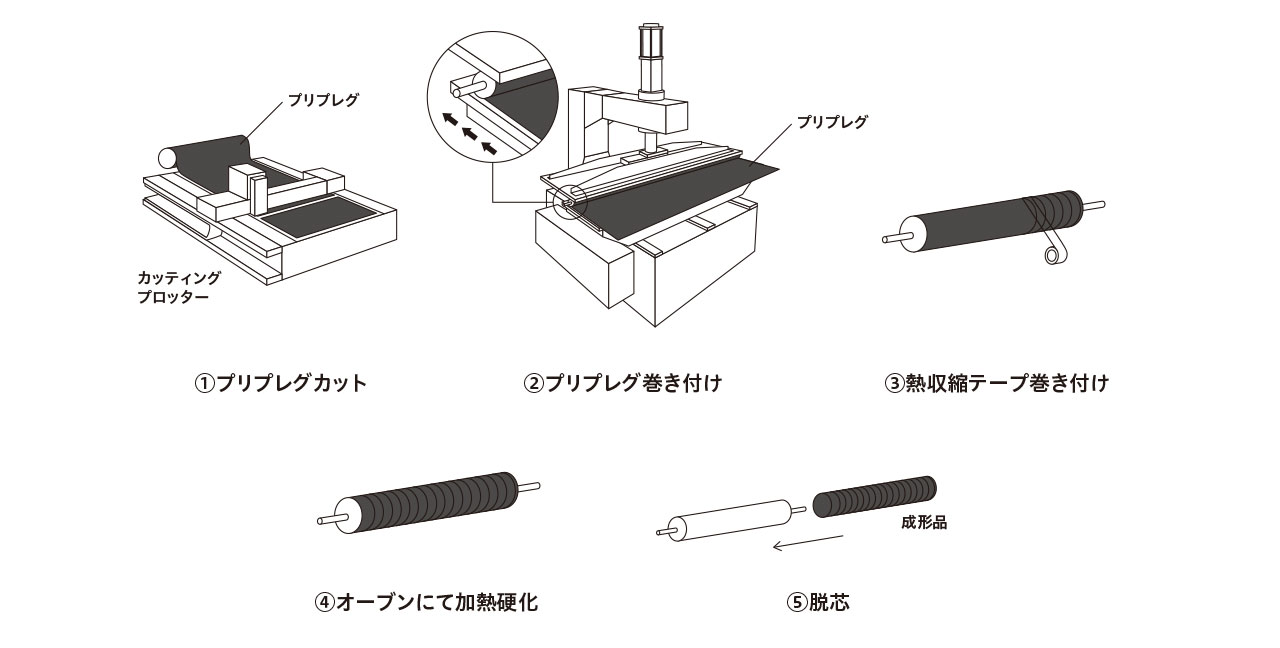

シートワインディング成形

マンドレルと呼ばれる芯金にプリプレグ(強化材となる炭素繊維に樹脂が含侵されたプリプレグと呼ばれるシート状の中間材料)を巻き付けた後、さらに熱収縮テープを巻き付け、マンドレルごとオーブンに入れて加熱・硬化させる成形法。比較的、肉厚が薄いパイプ形状を作るのに適した成形方法であり、ゴルフシャフトや釣竿などで採用されています。

プリプレグを種類や繊維配向を設計に従いながら順に巻き重ねて積層しますが、これがSW成形の最も得意とする技術のひとつです。主に0度・90度・45度方向にプリプレグを巻きつけていきますが、この組み合わせによって様々な特性を持ったパイプを創ることができます。工程が複雑になりますが、マンドレルを変えることにより、様々な断面形状のパイプを製造することもできます。

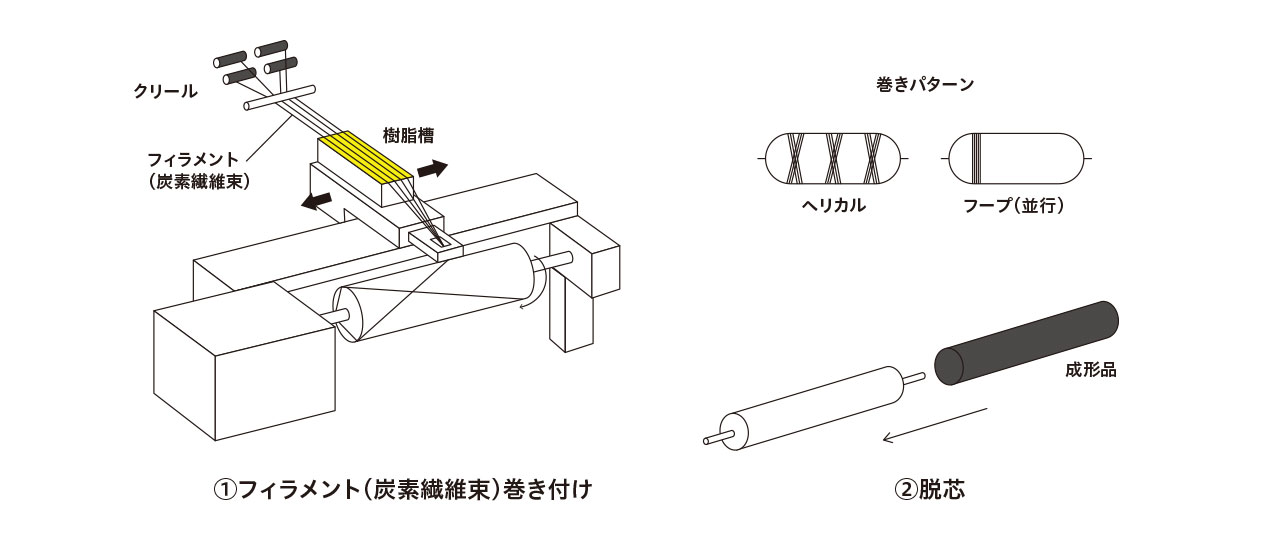

フィラメントワインディング成形

炭素繊維の束(トウ)を引き揃え、樹脂槽の中に通して樹脂を含侵させた後、回転するマンドレル(芯金)にテンションを掛けつつ、所定の角度で連続して巻きつけた後、マンドレルごとオーブンに入れて加熱・硬化する成形方法。

硬化後、マンドレルを抜き取る方法と、圧力容器など金属製容器に炭素繊維を直接巻き付けて硬化させ、そのまま使用する場合があります。

パイプ状製品の成形に適しており、繊維配向コントロールが容易であることから、パイプの軸方向と周方向への強度を調整することができます。また、連続した強化繊維を使用できることから、機械特性に優れた成形品を得ることができます。

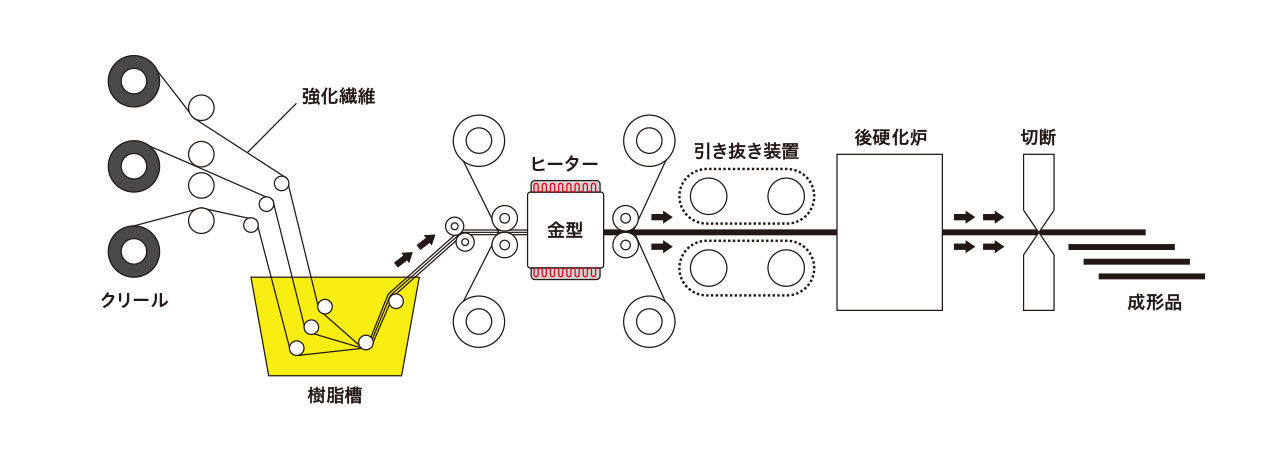

連続引抜き(プルトルージョン)成形

炭素繊維の束(トゥ)を低速(30~300cm / min.)でボビンから引き出し、樹脂槽の中を通して含侵させてから金型に引き込むと同時に加熱(80~160℃)し、金型を通過する間に連続的に硬化(30~300秒)させながら引き抜きます。引抜ながらカッターなどで切断したり、巻き取り装置で巻き取ったりして、一定の長さの成形品を連続的に製造する成形法。 丸棒や角パイプなど一様な断面形状の物を成形するのに用いられます。

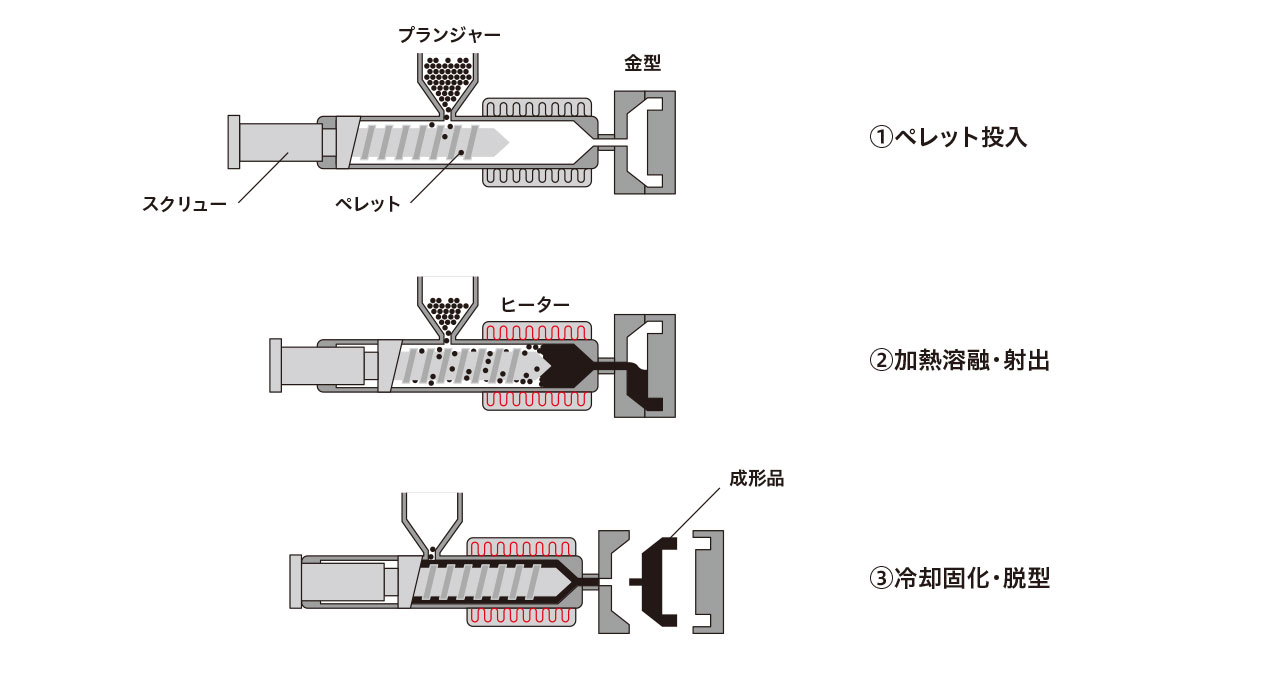

射出(インジェクション)成形

熱可塑性樹脂と短くカットした炭素繊維が混錬されたペレットを加熱融解して金型内に射出注入、冷却して硬化させる成形法。

ペレットをプランジャー内に入れ、スクリューの動きにより一定量のペレットが噛み込まれて加熱溶解され、金型の空洞(キャビティ)中に射出(押し込む)して成形し、金型内で冷却されて硬化した後、成形品を取り出します。

ペレットを使用する為、成形自由度が高く複雑形状の製品が可能で、一般的な樹脂単体の射出成形品に比べ強度や剛性は高くなりますが、炭素繊維が長いまま成形する方法(オートクレーブ成形、RTM成形)よりも強度や剛性はかなり劣ることになります。

小型部品を大量生産するのに適した成形方法で、自動車部品や産業設備の部品に使われており、ノートパソコン筐体を成形する際にも用いられます。

原料となる炭素繊維自体が高価で、成形加工の難易度も高い為、一般的に部品単体コストは高くなりますが、部品の一体化、多機能の取り込みをすることでトータルコストで同等とするも可能です。

使用する材料によって変わります。一般的なエポキシ樹脂ベースのCFRPは100~200℃程度の耐熱性があります。また、フェノール樹脂のような高耐熱樹脂を使用することで300℃以上でも使用できるCFRPもあり、当社では必要な耐熱性に応じた材料をラインナップしています。

可能です。社内では成形温度が220℃程度まで対応できますが、協力会社を使用することで400℃までの熱可塑材料も成形可能です。

はい。当社はあらゆる形状に対応する事を得意としています。

はい。CFRPの特性を最も生かせるポイントとなります。

理論上はどんな大きさの物も作れます。当社では宇宙分野での機体や建築分野でのCFRP構造体等の大型成形品を開発・製造した実績も多数ありますので、何なりとご相談ください。

接着剤による接着接合やリベット・ボルトなどの機械接合が主な結合方法になります。

材料メーカー直下のCFRP成形メーカーの為、材料特性を極限まで引き出した製品・部品を開発することが可能です。

弊社ではカタログ品はなく、お打ち合わせの上、型治具製作~製品製作まで実施いたします。仕様等もオーダーメイドに近い形となり受注生産となります。お客様の仕様に基づき繊維、樹脂、積層角度、厚み等の設定をいたします。

仕様、生産条件をお聞きし、最低ロットは設定することになりますが、開発・試作段階での1個から対応可能です。

主に指定が無ければ東レ製を使用しますが、世界中の材料を取り寄せて使用する事が可能です。

使用済みのCFRP(炭素繊維強化プラスチック)は炭素繊維と樹脂に分離し再利用する事が可能です。

01 秘匿性を保ちながら製品開発が可能

当社は検討段階でのご提案から設計、試作、製造、量産に至るまで、すべての工程を自社で完結させます。

各工程ではコンポジット特有のノウハウが必要となり、お客様のニーズに最大限に応えた、高品質・高性能な製品を秘匿性を保ちながら、 開発・提供することを可能にしています。

全てのプロセスを社内で完結

広範な開発に即応する研究・開発・製造設備とスタッフを有し、カーボンコンポジット製品の企画・設計から試作・評価・完成までのプロセスを社内で完結させています。また、お客様のニーズに応えた開発・製品化を支援します。

02 開発を迅速かつ効率的に支援

効率的な開発を提供するノウハウ

機能・性能が最優先されるレーシングカー開発で培われたノウハウから、金属や樹脂などさまざまな材料の適材適所を採用します。カーボンコンポジット(炭素繊維複合材料)だけでは成り立たない製品も、機能・性能、コスト要件を効率よくクリアします。

事前のシミュレーションを実施

開発対象製品の技術的要件・背景を理解した上で、カーボンコンポジット適用の妥当性を評価します。事前のシミュレーション(構造解析)で効果を見極めます。

03 豊富な材料を迅速に調達

最適な選択を迅速に選定

CFRPは繊維と樹脂の組み合わせで構成され、多種多様なラインナップがあるため、これまでに蓄積された知見から最適なものを迅速に選定します。

適切な積層構成を実現

国内外の材料メーカーとの密接な連携により、優れたカーボンファイバー材料を迅速かつリーズナブルに調達でき、適切な積層構成を実現できます。

04 品質を保証する試験体制・各種認証・設備

厳格な品質管理・保証体制システム

・ISO 9001 / JIS Q9100認証

・複合材料(Composites):Nadcap

・複合材成形工程 / 認定サプライヤー認定:ボーイング社

これら以外にも、あらゆる製造品に完全なトレーサビリティシステムを構築、厳格に適用しています。

高度な検査体制

検査体制は、最新の計測機器(CMM、レーザー、FFT、超音波探傷、X線など)を駆使した定量検査とカーボンコンポジットならではの基準構築を展開しています。

05 安定的な低コスト生産を実現する海外量産工場

最適化した工程と最新鋭の設備

最新鋭のオートクレーブやカッティングマシン、ロボット加工機など、最新設備機器を装備し、同じ製品を安定して量産する環境を構築しています。

継続的なコスト改善

試作が完了した開発品は量産工場(カーボンマジック・タイランド)へと引き継がれ、日本と同じ工法・手順を維持したうえで、継続的なコスト改善を推進しています。

STEP 01ヒアリング・お打合せ

STEP 02製品開発計画のご提案

STEP 03概算お見積り・構造計算

STEP 04詳細お打合せ・工場見学・

設備紹介

STEP 05お見積り

STEP 06ご発注

STEP 07材料選定・積層・構造設計・

解析

STEP 08試作・小規模生産

STEP 09評価・試験

STEP 10生産技術の確立

STEP 11量産・製造

STEP 12評価・試験

軽量化設計技術と成形加工技術を駆使して、様々なご要望に対応いたします。

CFRPを含む複合材(コンポジット)製品の設計・解析から試作・量産のことまで、お気軽にご相談ください。

お電話でのお問い合わせ 0749-54-2828担当/小原

平日9:00~18:00まで。 セールス目的のお電話はご遠慮ください。