CFRPとは? 特徴や用途から成形方法の選び方まで詳しく解説

CFRPとは、2つ以上の素材を組み合わせた複合材(コンポジット)の一種で、炭素繊維(カーボンファイバー)を強化材として加えたものをCFRP(Carbon Fiber Reinforced Plastics=「炭素繊維で補強・強化されたプラスチック」の頭文字をとった略語)と呼びます。炭素繊維には、高剛性、高強度といった特徴以外に「導電性・耐熱性・低熱膨張率・自己潤滑性・X線透過性」といった特徴も兼ね備えており、それらの特徴を生かすことで軽量化・大型化・小型化・省エネ化などが期待でき、航空宇宙、自動車・バイク、スポーツ、医療、建築など、様々な用途で幅広く使われています。

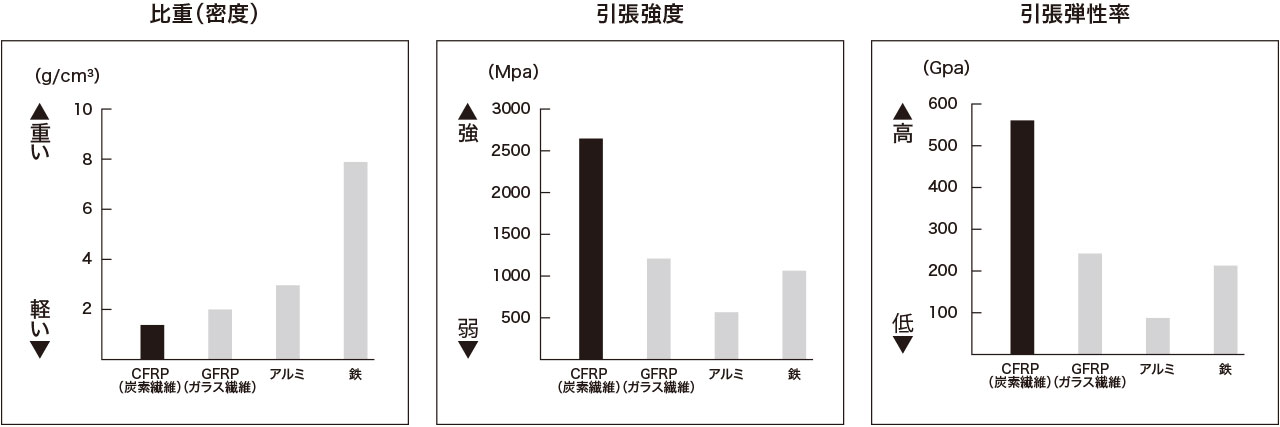

CFRPの特徴は何と言っても「軽くて・強くて・腐食しない」ことです。

その上、疲労強度に強い、耐薬品性に優れる、通常の熱的環境では安定といった様々な特性があり、スポーツ・レジャー用途や自動車・バイク、土木建築、産業機器などに採用されています。航空宇宙分野やレーシングカーといった厳しい条件下においても長年使用されている、信頼性の高い材料です。

ただし、屋外で長期間使用する部品などは、母材の品質劣化防止のため塗装やメッキをする必要があるなど、使用環境に合わせて母材や繊維の種類、表面処理などを選定する必要があります。

CFRPの大きな特徴の一つに、CFRPが異方性材料である点が挙げられます。

金属やプラスチックは等方性材料ですが、CFRPは繊維と樹脂という性質の異なる材料の組み合わせであり、繊維の配向方向や材料種類を変えることで剛性や強度を変えることが出来ます。例えばアルミよりも軽く、また、方向によっては鉄以上の剛性を実現することも可能です。

金属では製作不可能な部品形状を実現したり、複数の金属部品を統合した形状にできる等、CFRPならではの設計が可能です。

“CFRPの特徴は「軽くて・強くて・腐食しない」こと”

CFRPの用途と採用理由

もともとはゴルフシャフトやテニスラケット、釣竿といったスポーツ・レジャー用品から採用が進んだCFRPですが、材料として優れた特徴を数多く保有していることから、現在では航空宇宙、自動車・バイク、産業機器、医療・介護・福祉、建築土木・インテリア、アトラクションなど、幅広い分野で活用されています。また、最近では軽量化が必要な大型・小型のUAV(無人航空機、ドローン)やエアモビリティ(空飛ぶクルマ、ホバーバイク)の実現など、先端技術分野にも積極的に採用が進んでいます。

航空・宇宙・UAV(無人航空機、ドローン)・エアモビリティ

| 用途 | 使用例 | 採用理由 |

|---|---|---|

| 航空機 | 1次構造材:主翼、尾翼、胴体、フロアビーム 2次構造材:補助翼、方向舵、昇降舵、フェアリング 内装材:座席、フロアパネル、ラバトリー |

軽量化、耐疲労性、耐熱性、難燃性 LCA(ライフサイクルアセスメント) |

| ロケット | 衛星フェアリング、段間部、モーターケース、ノズルスロート | 軽量化、耐疲労性、耐熱性 |

| 人工衛星 | アンテナ、太陽電池パネル、チューブトラス構造材 | 軽量化、低熱膨張率、高熱伝導率 |

| 電波望遠鏡 | アンテナ、支柱 | 軽量化、剛性、低熱膨張率 |

自動車・産業機器

| 用途 | 使用例 | 採用理由 |

|---|---|---|

| 自動車 | 構造材:モノコックボディ、クラッシュボックスストラクチャー 外板:ルーフ、フード、フェンダー、スポイラー 内装:シートフレーム、インストルメントパネル 動力系:ホイール、スプリング、板バネ、ダンパー、プロペラシャフト、トランスアクスル、バッテリーケース |

軽量化、耐疲労性、振動減衰性、意匠性 衝撃エネルギー吸収性 |

| バイク | 構造材:ボディフレーム、スイングアーム 外板:カウル、ギアカバー、マフラーカバー 動力系:ホイール |

軽量化、耐熱性 |

| 鉄道 | 車体、車両台車、座席、止水版 | 軽量化、剛性、耐腐食性 |

| 機械部品 | 搬送用ロボット、板バネ、ロボットアーム、アシストスーツ | 軽量化、剛性、振動減衰性 |

| 高速回転体 | 遠心分離機ローター、ウラン濃縮筒、フライホイール 工業用ローター、シャフト、人絹ポット |

軽量化、耐疲労性、剛性、耐腐食性 |

| 電気部品 | パラボラアンテナ | 軽量化、耐疲労性 |

| 圧力容器 | CNGタンク、水素タンク、消防用空気呼吸ボンベ | 軽量化、高強度、耐疲労性 |

| 医療機器 | 天板、カセッテ、X線グリッド、リトラクター | 軽量化、X線透過性 |

| 福祉・介護 | 車椅子、車椅子用携帯スロープ、義足、膝継手、杖、アシストスーツ | 軽量化、耐疲労性 |

| 土木建築 | コンクリート補強材、ケーブル、ロッド | 軽量化、耐腐食性、衝撃エネルギー吸収性 |

民生日用品・レジャー・スポーツ

| 用途 | 使用例 | 採用理由 |

|---|---|---|

| 電化製品 | PC筐体、ハウジング、音響スピーカー、スマートフォンカバー | 軽量化、剛性、電磁波シールド性 耐疲労性、振動減衰性 |

| 日常生活用品 | 眼鏡・サングラスフレーム、ヘルメット、鞄、家具 | 軽量化、剛性 |

| 釣り具 | 釣り竿、リール | 軽量化、剛性 |

| ゴルフ | シャフト、クラブヘッド、フェース板 | 軽量化、剛性 |

| 自転車 | フレーム、ホイール、ハンドル、クランク | 軽量化、剛性、振動減衰性、耐疲労性 |

| 海洋 | ヨット、クルーザー、競技用ボート、マスト | 軽量化、剛性、耐疲労性、耐腐食性 |

| その他 スポーツ |

カヌー、スキー・スノーボード板、スキーストック、剣道竹刀 和弓、洋弓、ラジコンカー、ビリヤード |

軽量化、剛性、振動減衰性、耐疲労性 |

| パラスポーツ | 競技用車いす、陸上競技用義足 | 軽量化、剛性、耐疲労性 |

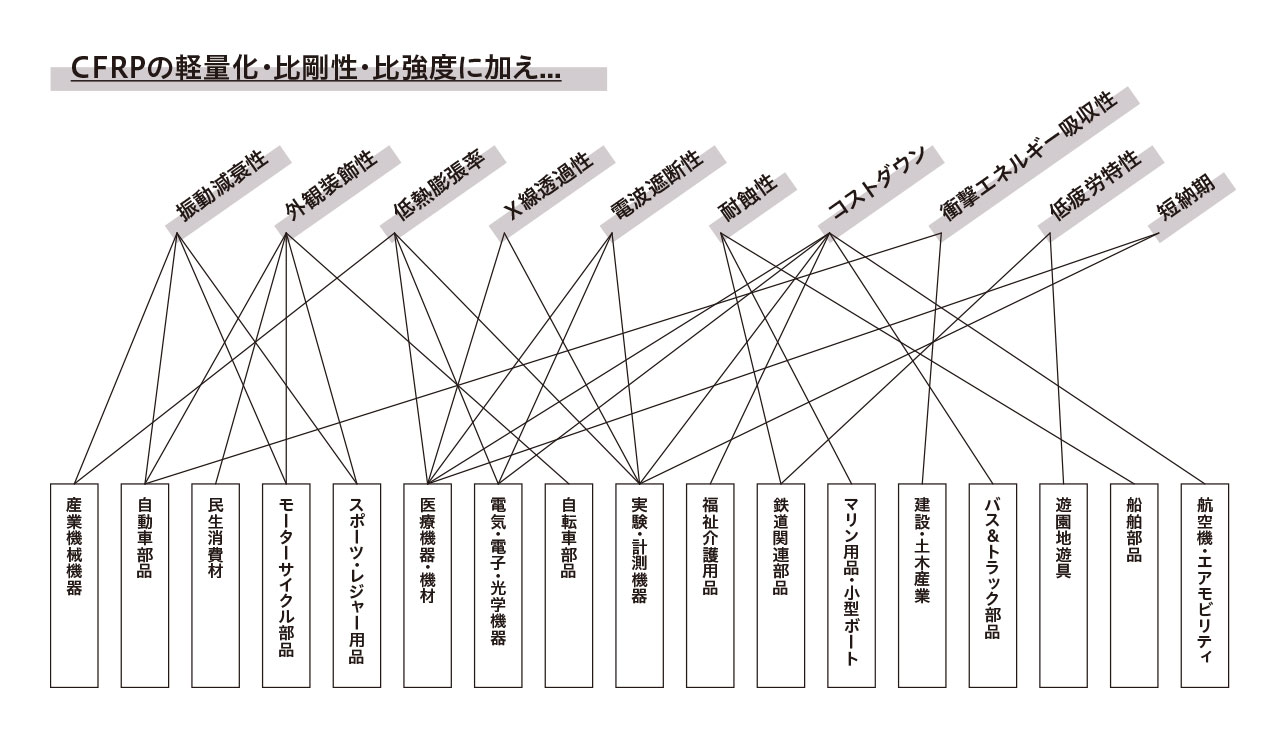

CFRPの軽さと強度以外に求められる特質

CFRPの特徴は〝軽くて強い″ことと説明しましたが、実際の製品開発においては、ただ軽さと強さだけが理由で、CFRPが採用されるのではありません。それぞれの用途に必要な、いろいろな特徴がCFRPには備わっているのです。

例えば、CFRPには金属より優れた振動減衰性を持ち合わせています。これは母材が樹脂材であることに起因しており、樹脂材を変えることでCFRPの振動減衰特性を変えることもできます。この特性を生かすことで、自動車やモーターサイクルなどの振動減衰性が必要な用途においては、金属よりも優れた特性をもつ製品となります。ゴルフをされる方であれば、カーボンシャフトが金属シャフトとは異なる特性を持っている、と言えば、より簡単に理解いただけると思います。

また、金属材に比べてX線透過性が高いこともCFRPの大きな特徴です。この特性は医療用途や計測機器の用途で生かされており、例えばレントゲン撮像装置では、CFRPの高いX線透過性を生かすことにより、撮影時の放射線量を減らすことで、被曝量を下げることを可能にしています。

その他にも、樹脂や金属材にはない、多くの特徴を生かすことで、軽くて強いだけではないCFRP製品が開発されています。

“軽量化に加え、CFRPならではの特長を併せた製品が多数”

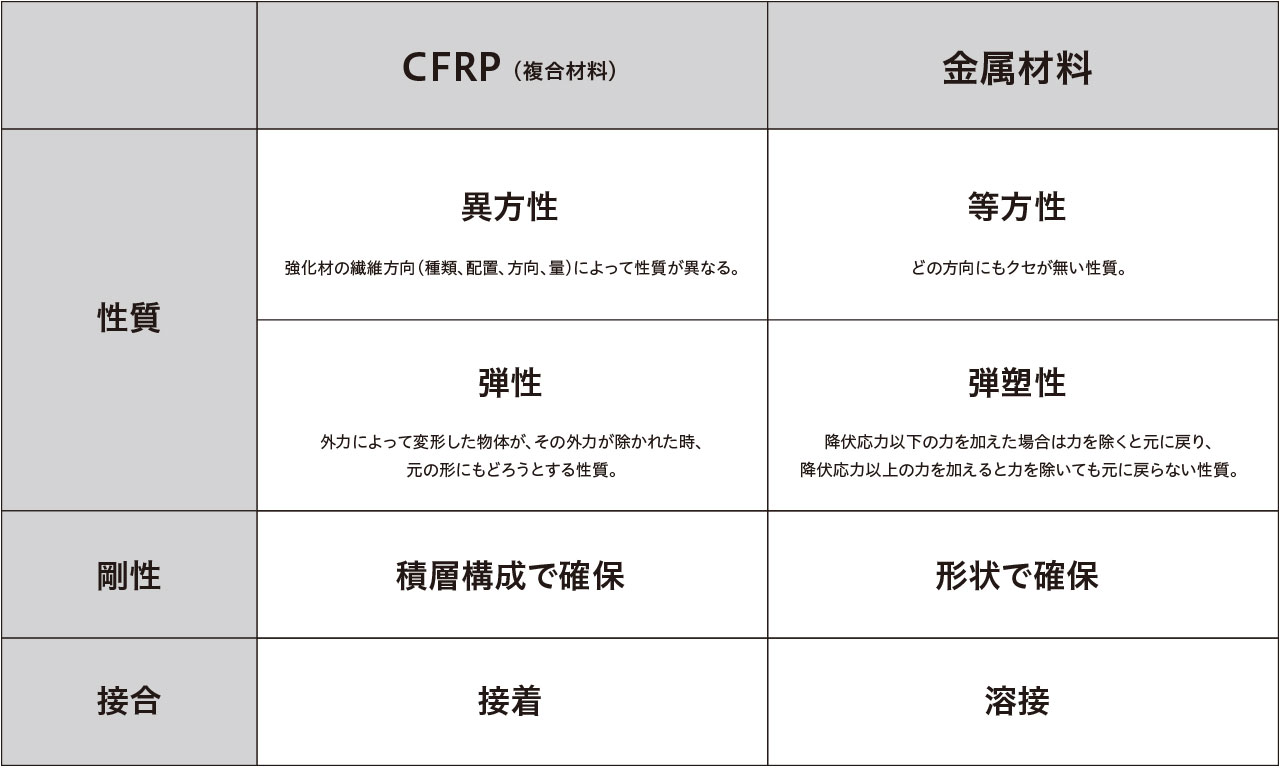

CFRPと金属材料の違い

これまでの説明のとおり、CFRPは使用する材料、および成形方法により、性質や剛性が大きく変化します。また部材間の接合には、接合や接着が用いられ、金属材で一般的に使用されている、溶接法を用いることは困難です。すなわち、CFRPはその材料的な特徴から、異方性や積層、接着といった、金属とは異なる設計項目が多くあるため、設計に対する考え方を大きく変える必要があります。

特に複合材料では、母材と強化繊維の組み合わせであるため、形状や成形方法を変えると物性が変化することもあります。つまり構造と共に、成形方法も考慮する必要があります。製品設計を推し進めるには、製法についても同時並行的に検討し、設計に織り込むことになります。

“複合材は金属材料とは設計項目が異なり、

材料と構造の両方の設計が必要”

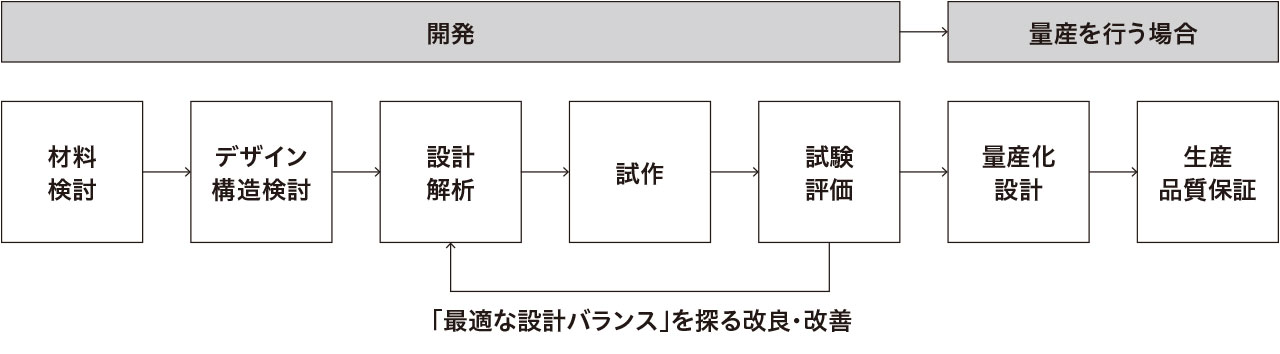

CFRP製品開発では初期構想→設計・解析→製品化のフローが最重要

CFRP製品の開発は以下の様な流れで行われます。

CFRPは金属材と同様に形状や使用材料の他、成形方法や積層設計といった複合材料特有の設計項目を追求するため、解析を行うことはもちろん、試作や試験評価のトライ&エラーを行い、設計の最適バランスを追求します。特に開発から量産に移行するには、製品設計・製法の完成度を極めて高く維持しないといけませんが、性能や品質・コスト要求を高い次元で満たす「最適な設計バランス」を探る設計・解析・試作・試験・評価のプロセスをいかに効率的に進めるかが重要です。

CFRPの特長を最大限に引き出した高性能なコンポジット製品を生み出すには、開発に着手する以前の「構想」がその鍵を握っています。

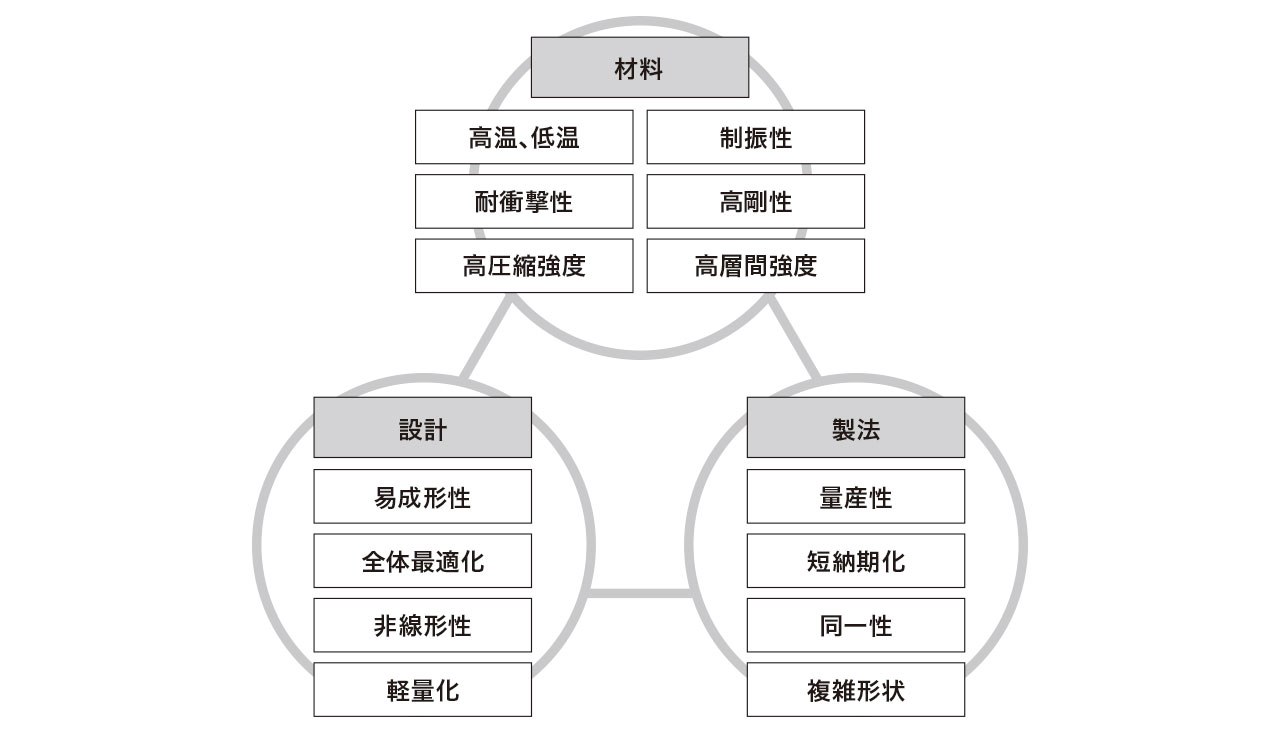

CFRPの3大設計要素である材料・製法・設計には、下図に示すように、それぞれ設計面で考慮すべき多くの課題が有りますが、開発や生産段階でのポイントも踏まえた、複合材ならではの特長を持たせた製品コンセプトを明確にすることで、最終的な製品の性能と品位の向上を図ります。

“材料・設計・製法の「最適な設計バランス」を

適切な評価法で導き出すことが最重要”

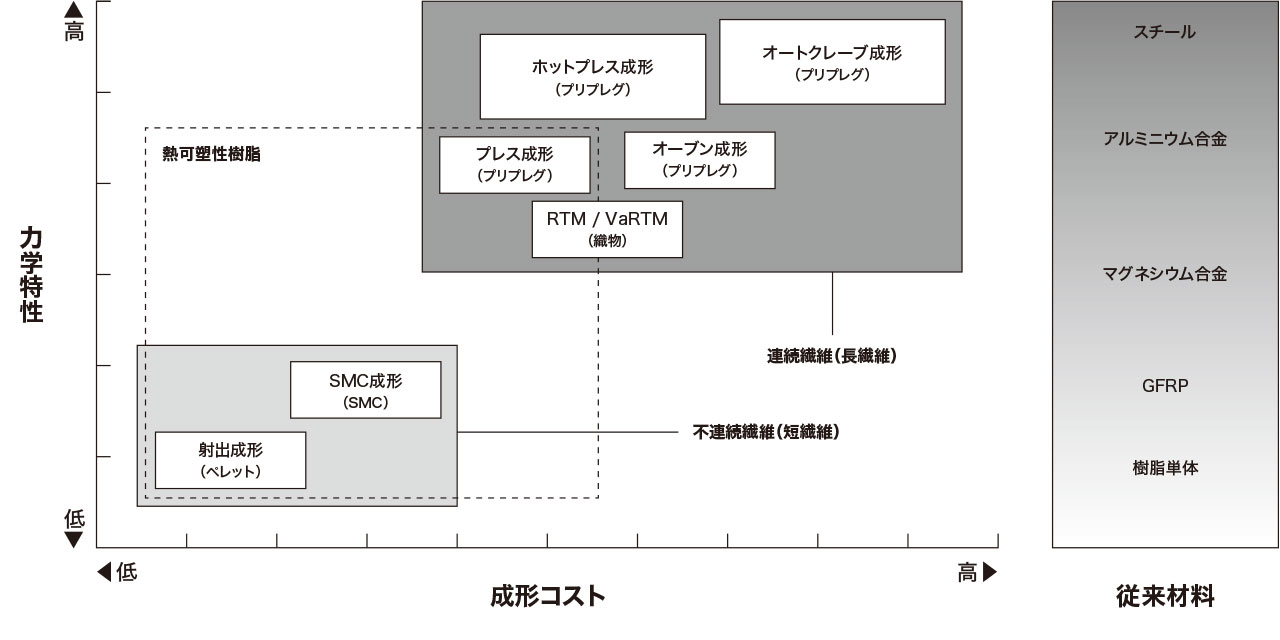

CFRPの成形方法の選び方

CFRPの成形方法は、要求特性やコスト、生産量に応じて発展し、その成形方法に応じて炭素繊維の基材や樹脂が開発されています。オートクレーブ成形やプレス成形、フィラメントワインディング成形、シートワインディング成形、引き抜き成形、RTM成形といった中から、形状、品質、数量などの要件にマッチした最適な成形方法を選ぶ必要があります。

成形方法にはそれぞれ特徴があり、例えばオートクレーブ成形での成形品は部品単位で比較するとコストが高いイメージですが、多品種小ロット生産では逆にコスト的なメリットが出る事もあります。炭素繊維の繊維長を保ったまま成形できる為、高い力学的特性が得られ、複雑な3次元形状の成形も可能です。それにより、部品を一体化することで組み立て工数を削減することも可能で、コストを部品単位ではなく、トータルコストで比較する必要があります。

成形方法の比較

成形方法の選択基準

- 繊維配向とは、「繊維の配向=繊維が並んでいる向きの違い」により、樹脂収縮が不均一になってしまう現象。

高い強度を持たせるため、補強材である炭素繊維を使用するCFRP製品の場合、考慮しておかなければならないソリ変形の発生要因の1つ。

“形状、品質、数量など、要件にマッチした最適な成形方法を選定する”

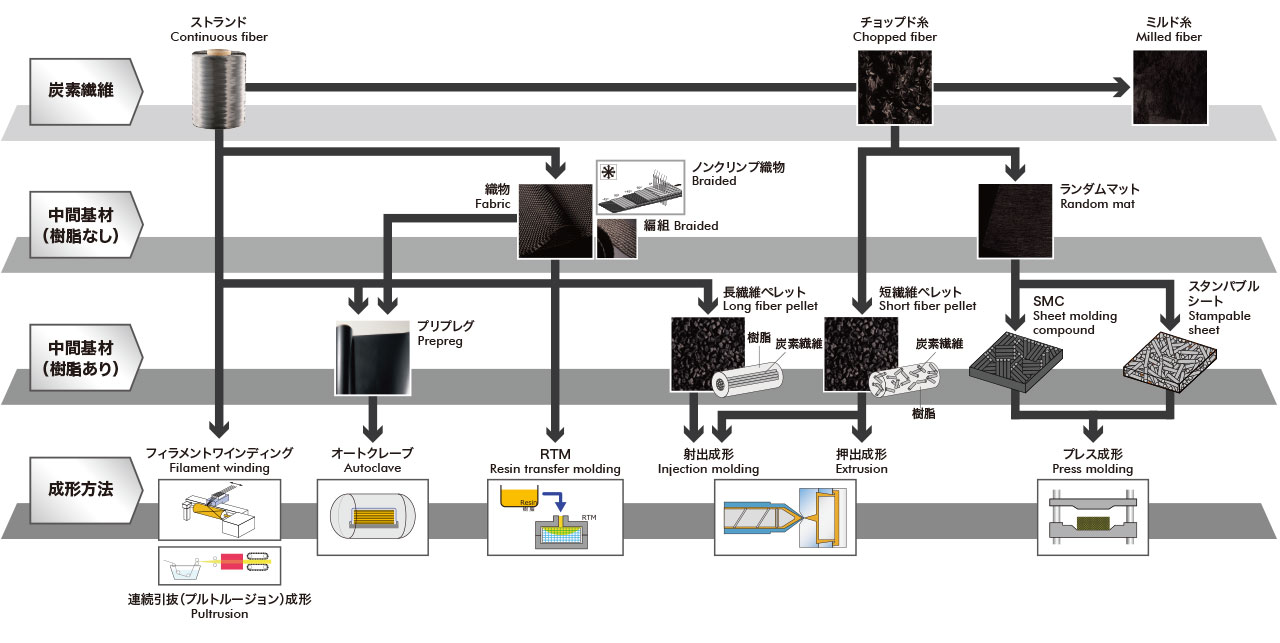

CFRPの成形時に使用される中間基材について

中間基材には、あらかじめ樹脂を含侵させたタイプ(プリプレグ・ペレット・SMC)と、成形時に樹脂を加えるタイプ(チョップド・織物)の2種類があり、成形方法に応じた中間基材が作られており、製法と密接に関連しています。

炭素繊維と複合材料(中間基材~成形方法)

“炭素繊維を用いたCFRP製品は、基材・製法が密接に関連する”

原料となる炭素繊維自体が高価で、成形加工の難易度も高い為、一般的に部品単体コストは高くなりますが、部品の一体化、多機能の取り込みをすることでトータルコストで同等とするも可能です。

使用する材料によって変わります。一般的なエポキシ樹脂ベースのCFRPは100~200℃程度の耐熱性があります。また、フェノール樹脂のような高耐熱樹脂を使用することで300℃以上でも使用できるCFRPもあり、当社では必要な耐熱性に応じた材料をラインナップしています。

可能です。社内では成形温度が220℃程度まで対応できますが、協力会社を使用することで400℃までの熱可塑材料も成形可能です。

はい。当社はあらゆる形状に対応する事を得意としています。

はい。CFRPの特性を最も生かせるポイントとなります。

理論上はどんな大きさの物も作れます。当社では宇宙分野での機体や建築分野でのCFRP構造体等の大型成形品を開発・製造した実績も多数ありますので、何なりとご相談ください。

接着剤による接着接合やリベット・ボルトなどの機械接合が主な結合方法になります。

材料メーカー直下のCFRP成形メーカーの為、材料特性を極限まで引き出した製品・部品を開発することが可能です。

弊社ではカタログ品はなく、お打ち合わせの上、型治具製作~製品製作まで実施いたします。仕様等もオーダーメイドに近い形となり受注生産となります。お客様の仕様に基づき繊維、樹脂、積層角度、厚み等の設定をいたします。

仕様、生産条件をお聞きし、最低ロットは設定することになりますが、開発・試作段階での1個から対応可能です。

主に指定が無ければ東レ製を使用しますが、世界中の材料を取り寄せて使用する事が可能です。

使用済みのCFRP(炭素繊維強化プラスチック)は炭素繊維と樹脂に分離し再利用する事が可能です。

01 秘匿性を保ちながら製品開発が可能

当社は検討段階でのご提案から設計、試作、製造、量産に至るまで、すべての工程を自社で完結させます。

各工程ではコンポジット特有のノウハウが必要となり、お客様のニーズに最大限に応えた、高品質・高性能な製品を秘匿性を保ちながら、 開発・提供することを可能にしています。

全てのプロセスを社内で完結

広範な開発に即応する研究・開発・製造設備とスタッフを有し、カーボンコンポジット製品の企画・設計から試作・評価・完成までのプロセスを社内で完結させています。また、お客様のニーズに応えた開発・製品化を支援します。

02 開発を迅速かつ効率的に支援

効率的な開発を提供するノウハウ

機能・性能が最優先されるレーシングカー開発で培われたノウハウから、金属や樹脂などさまざまな材料の適材適所を採用します。カーボンコンポジット(炭素繊維複合材料)だけでは成り立たない製品も、機能・性能、コスト要件を効率よくクリアします。

事前のシミュレーションを実施

開発対象製品の技術的要件・背景を理解した上で、カーボンコンポジット適用の妥当性を評価します。事前のシミュレーション(構造解析)で効果を見極めます。

03 豊富な材料を迅速に調達

最適な選択を迅速に選定

CFRPは繊維と樹脂の組み合わせで構成され、多種多様なラインナップがあるため、これまでに蓄積された知見から最適なものを迅速に選定します。

適切な積層構成を実現

国内外の材料メーカーとの密接な連携により、優れたカーボンファイバー材料を迅速かつリーズナブルに調達でき、適切な積層構成を実現できます。

04 品質を保証する試験体制・各種認証・設備

厳格な品質管理・保証体制システム

・ISO 9001 / JIS Q9100認証

・複合材料(Composites):Nadcap

・複合材成形工程 / 認定サプライヤー認定:ボーイング社

これら以外にも、あらゆる製造品に完全なトレーサビリティシステムを構築、厳格に適用しています。

高度な検査体制

検査体制は、最新の計測機器(CMM、レーザー、FFT、超音波探傷、X線など)を駆使した定量検査とカーボンコンポジットならではの基準構築を展開しています。

05 安定的な低コスト生産を実現する海外量産工場

最適化した工程と最新鋭の設備

最新鋭のオートクレーブやカッティングマシン、ロボット加工機など、最新設備機器を装備し、同じ製品を安定して量産する環境を構築しています。

継続的なコスト改善

試作が完了した開発品は量産工場(カーボンマジック・タイランド)へと引き継がれ、日本と同じ工法・手順を維持したうえで、継続的なコスト改善を推進しています。

STEP 01ヒアリング・お打合せ

STEP 02製品開発計画のご提案

STEP 03概算お見積り・構造計算

STEP 04詳細お打合せ・工場見学・

設備紹介

STEP 05お見積り

STEP 06ご発注

STEP 07材料選定・積層・構造設計・

解析

STEP 08試作・小規模生産

STEP 09評価・試験

STEP 10生産技術の確立

STEP 11量産・製造

STEP 12評価・試験

軽量化設計技術と成形加工技術を駆使して、様々なご要望に対応いたします。

CFRPを含む複合材(コンポジット)製品の設計・解析から試作・量産のことまで、お気軽にご相談ください。

お電話でのお問い合わせ 0749-54-2828担当/小原

平日9:00~18:00まで。 セールス目的のお電話はご遠慮ください。